反射式高亮度LED帶動液晶投影機變革

高亮度LED技術與應用趨勢(2)

(盧慶儒/DigiTimes.com) 2006/07/10

近年來,電視機市場逐步轉變成為數位電視、前投式電視、背投式電視類的大型電視市場。這類投射型電視的顯示器使用的光源,無一例外的都是超高壓水銀燈,超高壓水銀燈在照明時,為了把蒸汽壓控制在200大氣壓左右而使用了大量的水銀。

眾所周知,水銀的危害很大,為防止造成公害,避免使用水銀,目前尋找其替代品的開發研究很多,但是水銀是確保照明發光功率的必要條件,實在很難找到其他方便且適用的替代品。

不過,照明時伴隨電流增大造成的電極消耗,高電壓和高費用,燈的使用壽命等問題又不得不解決,目前無水銀燈僅限於惰性氣體照明燈,和微波照明式的無電極燈。另一方面,2000年後,因為LED的功率提高,它作為小型鹵素燈的替代光源受到了世人的矚目。

■CES 2006展覽上以LED為光源的液晶投影機首度被發表

從2006年初開始,以發光二極體為光源的液晶投影機相繼被發表,用以來代替傳統超高壓水銀燈的R(紅色)、G(綠色)、B(藍色)三色發光二極體(LED)作為光源後,業者便積極的設計出小型且以電池驅動前投式液晶投影機,而且使用發光二極體作為光源的背投式液晶投影機,色彩表現範圍也超出100%的NTSC比。

2006年1月,在美國拉斯維加斯召開的「CES 2006」上,利用LED為光源的液晶投影機首度公開,因此,在此之前一直處於秘密研發狀態的各大業者,隨後便向市場陸續公開研製的發光二極體光源背投式液晶投影機。

此外,為了開發出更具特色的產品,以半導體雷射為光源的液晶投影機,也在積極地進行研發中,可以預見的是,隨著光源的不斷變化,液晶投影機也將發生巨大變革。

其實,因為發光二極體具有很多優點,利用LED為液晶投影機光源的想法,從很早以前就有業者開始投入開發,例如,可以達到小型化、電池驅動、擴大色彩表現範圍、延長使用壽命等等的特色。

傳統裡,液晶投影機都是使用超高壓水銀燈為光源,但是由於超高壓水銀燈啟動時,需要有數10KV的高壓(照明的瞬間會達到數百KV),因此,燈泡的溫度同時也會達到800℃∼900℃,在這樣的高耗電機構下,就必須使用交流(AC)電源驅動,及複雜的電源電路和必要的散熱解決方案。

且因超高壓水銀燈和螢光燈發光的原理是一樣的,所以依靠汞的激勵來產生紫外線而發出高亮光源,因此從點燈開始,達到一定的亮度為時需要一定的啟動時間,而使用完畢關燈後的散熱,也需要耗費很長時間來達到冷卻的狀態。因為這樣的種種不便,液晶投影機相關業者便急需找到一種新的光源來替代超高壓水銀燈。

■以LED作為光源 可大幅度改善性能

目前市場上主流的液晶投影機,是將超高壓水銀燈的白色光,特別分離成紅綠藍三種顏色,以達到高色域表現能力,但是,如果可以,能夠把紅綠藍三色光,直接利用可發光光源元件才是未來的發展趨勢。

各液晶投影機生產商會投入大量精力到LED液晶投影機的開發上,是因為以發光二極體作為光源,可以具備大幅度性能改善的空間。在過去,LED的發光效率和光通量都不是很充足,尚不具備成為液晶投影機光源的性能。但近年來,隨著性能的大幅度提高,各大業者都認為LED已經具備了可以成為液晶投影機光源的特性,開始進行實際的研發。

但在實際應用中不難發現,LED在前投式液晶投影機和背投式液晶投影機中的使用情況並不太一樣。背投式LED液晶投影機的投影表現,雖然不能說已經達到了與背投式超高壓水銀燈液晶投影機相同的水準,但基本上,也達到了同等的亮度。

另一方面,因為被期待作為小型化的應用情況,前投式LED液晶投影機在亮度上的障礙就比較小,也不需要為了減小散熱設備和光學系統而大費周章的進行機構設計,所以很容易保持所需要的亮度。

▲一般高功率LED與反射式LED散熱方式比較。(製圖:盧慶儒)

雖然說有這樣的優勢,但相對的,前投式LED液晶投影機的亮度,與前投式超高壓水銀燈液晶投影機相比就差得多,能夠投射出來的亮度只有10∼20流明,這樣的亮度根本不可能像前投式超高壓水銀燈液晶投影機那樣,在明亮的會議室裏也可清晰的把影像放大到30∼40吋。

大部分的液晶投影機生產者對於前投式LED液晶投影機的銷售模式和前景都感到有一定程度的困難,雖然前投式LED液晶投影機的訴求點是體積小,而且可利用電池供電驅動,但使用時投影效果卻是遠遠比不上傳統的產品,一般的消費者根本不會接受,市場前景似乎是很不明朗。

所以有液晶投影機的業者認為,雖然以目前來說,前投式LED液晶投影機馬上就可以投入市場,但因亮度的問題,使得在行銷上還是有一些困難,能夠期待的是,只有當LED液晶投影機的亮度,超過現在的使用超高壓水銀燈時,例如說超過100流明,才會更容易提高消費者對這項產品的接受度。所以目前大多有能力開發LED液晶投影機的業者,在產品投入市場時機上,採取了相當保守的態度。

因此,很多液晶投影機業者都相當關心東芝,及較早之前投入市場的其他業者,前投式LED液晶投影機的銷售情況,因為大多後進或準備很多業者投入這一市場的業者,都以東芝及先前進入市場業者的成果作為風向球。會有這樣情況出現的原因是因為,若東芝和其他業者能夠成功,那麼就可以開始推出同類型產品進入市場。

但東芝也不是相當大膽且無計劃的成為投式LED液晶投影機市場上的鋒,仔細觀察可以發現,東芝所憑藉的是本身和其他螢幕業者所共同開發的22.5吋折疊式投影螢幕。

根據資料顯示,這款折疊式投影螢幕可以抑制外光的反射,也就是說,即使在明亮的場所,例如光線明亮的會議室裡,因為可以達到高對比度而能夠清晰的顯示出投射影像。

■LED的亮度輸出量 仍不能和超高壓水銀燈相比

不過,還是必須清醒地認識到這樣一個事實:雖然說因為LED發光效率的提高,每個LED的亮度輸出量和過去相比有相對的提高,但仍然不能和發光功率60流明/瓦以上,全光束為10000流明的光源相比。

所以當各業者在不遺餘力的進行關於LED光源技術的研究開發的時候,發現與超高壓水銀燈不同的是,如果期望有效的利用LED作為背光源的話,仍舊需要解決相當多的問題,因為每個LED生產業者間細微的技術差別,就會造成產品的亮度等性能出現落差,所以如何有效利用LED,就成了每個液晶投影機生產商面臨的問題。

LED不像超高壓水銀燈是點光源,而是面積只有幾個mm大小LED晶片的光,會散射到四面八方,為了聚集這些光,還需要配合包括1吋大小的DMD等元件,這樣的結構設計是相當複雜的,所以,從這方面可以很容易就看出各個業者之間技術能利的高低。

為了解決這難題,三洋電機就開發了能更有效聚集LED光線的光學產品,並應用在液晶投影機的機構中,和傳統應用在LED上的普通採光透鏡相比較,這款光學透鏡對光的利用率,經過模擬驗證預計可以達到1.41倍,不過經過實際測量之後,利用率卻是高達到1.34倍,雖然有這麼高的光利用率,但仍舊無法完全將所有從LED散射出來的光都加以有效利用,也就是說,還是有一些光會被浪費或無法透過這個光學元件加以聚集使用。

如果為了提高LED液晶投影機的亮度等性能,只是單純從光機引擎上做努力還是不夠的,因為LED本身的改良和性能提高也很重要。很多業者已經意識到了這一點,例如,印度的OSTAR在2005年底發表應用於液晶投影機的LED模組OSTAR,該模組使用了自己生產的LED-ThinGaN。

以傳統的架構來說,一般的LED只有50%的光會從晶片表面散射出來,但是這款新型的LED卻有97%的光都是從晶片表面激發出來,如此一來,就能夠大幅度的提高效率和亮度。OSTAR表示,目前發表的模組產品安裝了4個1mm平方的LED晶片,相當適合0.55吋的顯示元件應用。

■安裝Optical Collimator透鏡可提高光的利用率

因應光通量不足的標準型LED光源,目前可以採用兩種方式來調節光,一種是和傳統的HID光源屬於同一照明系統,想法是,將透鏡裝在焦點上,這樣的結構很簡單,但是效率卻是相當低。另一種是在光源前面安裝Optical Collimator透鏡的方式,而提高光的利用率,這樣的做法事實上比第一種方式的效率高了許多。

不過,有一點需要注意的是,對這兩種方式而言,為了提高光調節效率,都必須使用很大的透鏡。反射式LED的基本構造,與傳統的炮彈型LED完全不同(炮彈型LED:把樹脂透鏡安裝在發光元件上,而達到對光的調節),而且也與晶片型LED也不同(晶片型LED:在散熱性能高的電路基板上,配備發光元件再向四周反射光線),反射式LED是把發光元件和反射鏡相對的安裝,發光元件放射出來的光,一旦碰撞到反射面就可以被調節放射到LED外部。

只是因為透明樹脂的透光率、反射面的反射率等原因,才會發生一部分光的流失,但是90%的光可以有效的利用發射到外部。目前,所有的LED設計都是根據發光元件和反射面相對安裝的結構來完成的,所以必須要讓外形盡可能地變小,而現實高發光效率的目標。但是傳統的封裝LED為了提高利用率,所以在外形上不得不設計的很大。

為了得到光輸出功率很大的射線光源,發光元件的大小具有相當性的關鍵。如果期望提高光通量的話,就必須要增加發光元件的大小,才能耐得住用來激發光線的大電流。但另一方面,從光學系統角度來看,卻有發光元件越小,可以提高光的利用效率,這是相當矛盾且必須面對的問題。

如果從這一點的定律來看的話,液晶投影機所使用的發光元件,應該儘量的朝向小型化發展,並且必須應用在散熱性較好的封裝型LED上。因為用來作為光輸出量高,且光調節性能高的LED結構,需要依靠簡化散熱電路、擴大搭載發光元件路徑的截面,來確保一定的散熱性能,而在這樣的條件需求下,反射型LED可以說事散熱路徑是最簡單的。

▲ 一般LED模組與OSTAR的LED模組光取出效率比較。(製圖:盧慶儒)

■晶片型LED和Optical Collimator透鏡搭配 可得高均勻的光線

液晶投影機用的光學單元基本上是由晶片型LED和Optical Collimator透鏡構成,光通量可達60流明左右,同時,由於使用了聚光透鏡和右通道,因此可獲得勻稱度相當高的射線光。

從LED光學系統方面來看,發光元件、光學透鏡,或透鏡大小間的關係,與光分佈可調性有很大聯繫。使用同樣的透鏡,如果能夠擴大發光元件或加大光分佈角度,那麼一直存在的,軸向發光強度的差異問題就能解決。

另一種是,使用反射型LED的光學單元,因為外形形狀較小,所以光分佈特性也很好,在800Ma直流電流供應下,照明的發光強度為紅光330k lx、綠光650k lx、藍光470k lx。但實際應用中,將會變成脈衝照明,需要在發光波形較為穩定的情況下使用會比較好。

整體來說,可以應用於液晶投影機的LED光源還需要不斷改進其發光效率和光學系統。目前來講,可以說反射型LED的效率是最高的,並運用很小的空間就能放射射線光的光源。今後,隨著大型、可配備大光束發光元件的反射光學系統,和高效率的合成白色光源的光學系統的研究開發,可以期待更好的成果的出現,LED的應用會越來越廣泛。(參考資料:NE雜誌、日本Optic Device研究所)

▲在1W與3W電力提供下,反射式LED與Optical Collimator透鏡構成的LED分別在每個勢角的亮度比較。(製圖:盧慶儒)

散熱問題持續困擾高功率白光LED的應用

高亮度LED技術與應用趨勢(3)

(盧慶儒/DigiTimes.com) 2006/07/10

就今天而言,白光LED仍舊存在著發光均一性不佳、封閉材料的壽命不長,而無法發揮白光LED被期待的應用優點。但就需求層面來看,不僅一般的照明用途,隨著手機、LCD TV、汽車、醫療等的廣泛應用積極的出現,使得最合適開發穩定白光LED的技術研究成果也就相當的被關心。

■藉由提高晶片面積來增加發光量

期望改善白光LED的發光效率,目前有兩大方向,就是提高LED晶片的面積,也就是說,將目前面積為1m㎡的小型晶片,將發光面積提高到10m㎡的以上,藉此增加發光量,或把幾個小型晶片一起封裝在同一個模組下。

雖然,將LED晶片的面積予以大型化,藉此能夠獲得高多的亮度,但因過大的面積,在應用過程和結果上也會出現適得其反的現象。所以,針對這樣的問題,部分LED業者就根據電極構造的改良,和覆晶的構造,在晶片表面進行改良,來達到50lm/W的發光效率。

例如在白光LED覆晶封裝的部分,由於發光層很接近封裝的附近,發光層的光向外部散出時,因此電極不會被遮蔽的優點,但缺點就是所產生的熱不容易消散。

而並非進行晶片表面改善後,再加上增加晶片面積就絕對可以一口氣提昇亮度,因為當光從晶片內部向外散射時,晶片中這些改善的部分無法進行反射,所以在取光上會受到一點限制,根據計算,最佳發揮光效率的LED晶片尺寸是在7m㎡左右。

■利用封裝數個小面積LED晶片 快速提高發光效率

和大面積LED晶片相比,利用小功率LED晶片封裝成同一個模組,這樣是能夠較快達到高亮度的要求,例如,Citizen就將8個小型LED封裝在一起,讓模組的發光效率達到了60lm/W,堪稱是業界的首例。

但這樣的做法也引發的一些疑慮,因為是將多顆LED封裝在同一個模組上,所以在模組中必須置入一些絕緣材料,以免造成LED晶片間的短路情況發生,不過,如此一來就會增加了不少的成本。

對此Citizen的解釋是,事實上對於成本的影響幅度是相當小的,因為相較於整體的成本比例,這些絕緣材料僅不到百分之一,並因可以利用現有的材料來做絕緣應用,這些絕緣材料不需要重新開發,也不需要增加新的設備來因應。

雖然Citizen的解釋理論上是合理的,但是,對於較無經驗的業者來說,這就是一項挑戰,因為無論在良率、研發、生產工程上都是需要予以克服的。

當然,還有其他方式可達到提高發光效率的目標,許多業者發現,在LED藍寶石基板上製作出凹凸不平坦的結構,這樣或許可以提高光輸出量,所以,有逐漸朝向在晶片表面建立Texture或Photonics結晶的架構。

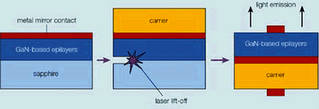

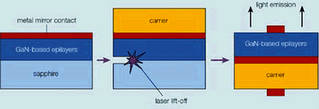

例如德國的OSRAM就是以這樣的架構開發出「Thin GaN」高亮度LED,OSRAM是在InGaN層上形成金屬膜,之後再剝離藍寶石。這樣,金屬膜就會產生映射的效果而獲得更多的光線取出,而根據OSRAM的資料顯示,這樣的結構可以獲得75%的光取出效率。

▲逐漸有業者利用覆晶的構造,來期望達到50lm/W的發光效率,由於發光層很接近封裝的附近,發光層的光向外部散出時,因此電極不會被遮蔽。(資料來源:LEDIKO)

當然,除了晶片的光取出方面需要做努力外,因為期望能夠獲得更高的光效率,在封裝的部分也是必須做一些改善。事實上,每多增加一道的工程都會對光取出效率帶來一些影響,不過,這並不代表著,因為封裝的製程就一定會增加更高的光損失,就像日本OMROM所開發的平面光源技術,就能夠大幅度的提昇光取出效率,這樣的結構OMROM是將LED所射出的光線,利用LENS光學系統以及反射光學系統來做控制的,所以OMROM稱之為「Double reflection 光學系統」。

利用這樣的結構,可將傳統砲彈型封裝等的LED所造成的光損失,針對封裝的廣角度反射來獲得更高的光效率,更進一步的是,在表面所形成的Mesh上進行加工,而形成雙層的反射效果,這樣的方式,事實上是可以得到不錯的光取出效率控制的。因為這樣的特殊設計,這些利用反射效果達到高光取出效率的LED,主要的用途是針對LCD TV背光所應用的。

■封裝材料和螢光材料的重要性增加

但如果期望用來作為LCD TV背光應用的話,那麼需要克服的問題就會更多了,因為LCD TV的連續使用時間都是長達數個小時,甚至10幾個小時,所以,由於這樣長時間的使用情況下,拿來作為背光的白光LED就必須擁有不會因為連續使用而產生亮度衰減的情況。

目前已發表的高功率的白光LED,它的發光功率是一個低功率白光LED亮度的數十倍,所以期望利用高功率白光LED來代替螢光燈作為照明設備的話,有一個必須克服的困難就是亮度遞減的情況。

例如,白光LED長時間連續使用1W的電力情況下,會造成連續使用後半段時間的亮度逐漸降低的現象,當然,不是只有高功率白光LED才會出現這樣的情況,低功率白光LED也會存在這樣的問題,只不過是因為,低功率白光因為應用的產品不同,所以,並不會因此特別突顯出這樣的困擾。

使用的電流愈大,當然所獲得的亮度就愈高,這是一般對於LED能夠達到高亮度的觀念,不過,因為所使用的電流增加,因此所帶來的缺點是,封裝材料是否能夠承受這樣的長時間的因為電流所產生的熱,也因為這樣的連續使用,往往封裝材料的熱抵抗會降到10k/w以下。

高功率LED的發熱量是低功率LED的數十倍,因此,會出現隨著溫度上升,而出現發光功率降低的問題,所以在能夠抗熱性高封裝材料的開發上,就相對顯的非常重要。

或許在20∼30lm/W以下的LED,這些問題都不存在,但是,一旦面臨60lm/w以上的高發光功率LED的時候,就不得不需要想辦法解決的,因為,熱效應所帶來的影響,絕對不會僅僅只有LED本身,而是會對整體應用產品帶來困擾,所以,LED如果能夠在這一方面獲得解決的話,那麼,也可以減輕應用產品本身的散熱負擔。

因此,在面對不斷提高電流情況的同時,如何增加抗熱能力,也是現階段的急待被克服的問題,從各方面來看,除了材料本身的問題外,還包括從晶片到封裝材料間的抗熱性、導熱結構、封裝材料到PCB板間的抗熱性、導熱結構,及PCB板的散熱結構等,這些都需要作整體性的考量。

例如,即使能夠解決從晶片到封裝材料間的抗熱性,但因從封裝到PCB板的散熱效果不好的話,同樣也是造成LED晶片溫度的上升,出現發光效率下降的現象。所以,就像是松下就為了解決這樣的問題,從2005年開始,便把包括圓形,線形,面型的白光LED,與PCB基板設計成一體,來克服可能因為出現在從封裝到PCB板間散熱中斷的問題。

不過,並非所有的業者都像松下一樣,把封裝材料到PCB板間的抗熱性都做了考量,因為各業者的策略關係,有的業者以基板設計的簡便為目標,只針對PCB板的散熱結構進行改良。

有相當多的業者,因為本身不生產LED的關係,所以只能在PCB板做一些研發,但僅此於止還是不夠的,所以需要選擇散熱性良好的白光LED。能讓PCB板上的用金屬材料,能與白光LED封裝中的散熱槽緊密連接,完成讓具有散熱槽設計的高功率白光LED與PCB板連接,達到散熱的能力。

不過,這樣看起來好像只是因為期望達到散熱,而把簡單的一件事情予以複雜化,到底這樣是不是符合成本和進步的概念,以今天的應用層面來說,很難做一個判斷,不過,實際上是有一些業者正朝向這方面做考量,例如Citizen在2004年所發表的產品,就是能夠從封裝上厚度為2∼3mm的散熱槽向外散熱,提供應用業者能夠因為使用了具有散熱槽的高功率白光LED,能讓PCB板的散熱設計得以發揮。

■封裝材料的改變 提高白光LED壽命達原先的4倍

當然發熱的問題不是只會對亮度表現帶來影響,同時也會對LED本身的壽命出現挑戰,所以在這一部份,LED不斷的開發出封裝材料來因應,持續提高中的LED亮度所產生的影響。

過去用來作為封裝材料的環氧樹脂,耐熱性比較差,可能會出現的情況是,在LED晶片本身的壽命到達前,環氧樹脂就已經出現變色的情況,因此,為了提高散熱性,而必須讓更多的電流獲得釋放,這一個架構這是相當的重要。

除此之外,不僅因為熱現象會對環氧樹脂產生影樣,甚至短波長也會對環氧樹脂造成一些問題,這是因為白光LED發光光譜中,也包含了短波長的光線,而環氧樹脂卻相當容易被白光LED中的短波長光線破壞,即使低功率的白光LED就已經會讓造成環氧樹脂的破壞,更何況高功率的白光LED所含的短波長的光線更多,那麼惡化自然也加速,甚至有些產品在連續點亮後的使用壽命不到5,000小時。

所以,與其不斷的克服因為舊有封裝材料-環氧樹脂所帶來的變色困擾,不如朝向開發新一代的封裝材料,或許是不錯的選擇。目前在解決壽命這一方面的問題,許多LED封裝業者都朝向放棄環氧樹脂,而改採了矽樹脂和陶瓷等作為封裝的材料,根據統計,因為改變了封裝材料,事實上可以提高LED的壽命。

就資料上來看,代替環氧樹脂的封裝材料-矽樹脂,就具有較高的耐熱性,根據試驗,即使是在攝氏150∼180度的高溫,也不會變色的現象,看起來似乎是一個不錯的封裝材料。

因為矽樹脂能夠分散藍色和近紫外光,所以與環氧樹脂相比,矽樹脂可以抑制材料因為電流和短波長光線所帶來的劣化現象,而緩和的光穿透率下降的速度。

所以,以目前的應用來看,幾乎所有的高功率白光LED產品都已經改採矽樹脂作為封裝的材料,例如,因為短波長的光線所帶來的影響部分,相對於波長400∼450nm的光,環氧樹脂約在個位的數百分比左右,但矽樹脂對400∼450nm的光線吸收卻不到百分之一,這樣的落差,使得在抗短波長方面,矽樹脂有著較出色的表現。

▲OSRAM「Thin GaN」是在InGaN層上形成金屬膜,之後再剝離藍寶石。這樣,金屬膜就會產生映射的效果而可以獲得75%的光取出效率。(資料來源:OSRAM)

所以,就壽命表現度而言,矽樹脂可以達到延長白光LED使用壽命的目標,甚至可以達到4萬小時以上的使用壽命,但是,是不是真的適合用來做照明的應用就還有待研究,因為矽樹脂是具有彈性的柔軟材料,所以在封裝的過程中,需要特別注意應用的方式,而來設計出最適當的應用技術。

對於未來應用的方面,提高白光LED的光輸出效率將會是決勝的關鍵點。白光LED的生產技術,從過去的藍色LED和黃色的YAG螢光體的組合,開發出模擬白光的目標,到利用三色混合或者使用GaN材料,開發出白光LED,對於應用來說,已經可以看的出將會朝向更廣泛的方向擴展。

另外,白光LED的發光效率,這些年已經有了不錯的的發展,日本LED照明推進協會目標是,期望能夠預計在2009年達到100lm/w的發光效率,而事實上,有相當多的業者都在朝向這方面開發,所以預計在數年內,100lm/w發光效率就能夠實際上商業化應用。

▲許多LED封裝業者都朝向放棄環氧樹脂,而改採了矽樹脂和陶瓷等作為封裝的材料,藉以提高LED的使用壽命。

■多元化應用市場潛力下 日亞化學積極開發白光半導體雷射

由於期望LED達到色純度較高的白光,及高亮度的要求下,各業者不斷的從每一領域加以改善,而達到此一目標,但在成果的進步速度上,看起來仍舊相當的緩慢。

因此部分業者開始考慮採用其他的技術,來實現目前業界對於類似白光LED的光亮度要求。在高亮度的藍、白光LED領域的日亞化學,便是將一部份的研發方向,朝向開發白光雷射做努力。

日亞化學是利用與白光LED相同的GaN系材料,來製作半導體雷射,開發出了白光光源,以目前的表現來說,輝度已經能夠達到10cd/mm左右,今天的白光LED如果期望達到這個輝度值是相當困難的,即使增加電流期望讓亮度增加,但這樣將會使得接合點的溫度上升,所帶來的結果不僅會使整個發光效率降低外,還會浪費相當多不必要的電量。

日亞化學所開發的白光半導體雷射,在晶片端不再使螢光體材料,而是將發光部分和白光產生的部分分開處理,日亞化學的雷射半導體所是利用200mw的藍紫色半導體雷射,發出405nm的波長光線,把藍色或藍紫色半導體雷射與光纖的面進行連接,讓白光從塗了螢光體材料的光纖另一面發射出來,而在這模組中所產生出來的白光直徑僅有1.25mm,這各面積只有相同光量白光LED的1/20,並因所需的耗功不到0.1W,所以,在散熱部分也不需要太過於煩惱。

雖然看起來在特性的方面是相當的不錯,不過實際上還是有一些缺點的,就像在使用壽命上,只有3,000小時左右,再加上價格太貴也是不容易解決事情,或許價格太貴的問題可以花一點時間就可以下降一些,但是以現在30萬日圓的水準來看的,要降到3,000甚至300日圓,那就需要10年以上的時間。

高亮度LED之「封裝熱導」原理技術探析

高亮度LED技術與應用趨勢(4)

(郭長祐/DigiTimes.com) 2006/07/10

前言:過去LED只能拿來做為狀態指示燈的時代,其封裝散熱從來就不是問題,但近年來LED的亮度、功率皆積極提升,並開始用於背光與電子照明等應用後,LED的封裝散熱問題已悄然浮現。

上述的講法聽來有些讓人疑惑,今日不是一直強調LED的亮度突破嗎?2003年Lumileds Lighting公司Roland Haitz先生依據過去的觀察所理出的一個經驗性技術推論定律,從1965年第一個商業化的LED開始算,在這30多年的發展中,LED約每18個月∼24個月可提升一倍的亮度,而在往後的10年內,預計亮度可以再提升20倍,而成本將降至現有的1/10,此也是近年來開始盛行的Haitz定律,且被認為是LED界的Moore(摩爾)定律。

依據Haitz定律的推論,亮度達100lm/W(每瓦發出100流明)的LED約在2008年∼2010年間出現,不過實際的發展似乎已比定律更超前,2006年6月日亞化學工業(Nichia)已經開始提供可達100lm/W白光LED的工程樣品,預計年底可正式投入量產。

▲Haitz定律可說是LED領域界的Moore定律,根據Roland Haitz的表示,過去30多年來LED幾乎每18∼24個月就能提升一倍的發光效率,也因此推估未來的10年(2003年∼2013年)將會再成長20倍的亮度,但價格將只有現在的1/10。(圖片來源:Lumileds.com)

不僅亮度不斷提升,LED的散熱技術也一直在提升,1992年一顆LED的熱阻抗(Thermal Resistance)為360℃/W,之後降至125℃/W、75℃/W、15℃/W,而今已是到了每顆6℃/W∼10℃/W的地步,更簡單說,以往LED每消耗1瓦的電能,溫度就會增加360℃,現在則是相同消耗1瓦電能,溫度卻只上升6℃∼10℃。

■少顆數高亮度、多顆且密集排佈是增熱元兇

既然亮度效率提升、散熱效率提升,那不是更加矛盾?應當更加沒有散熱問題不是?其實,應當更嚴格地說,散熱問題的加劇,不在高亮度,而是在高功率;不在傳統封裝,而在新封裝、新應用上。

首先,過往只用來當指示燈的LED,每單一顆的點亮(順向導通)電流多在5mA∼30mA間,典型而言則為20mA,而現在的高功率型LED(註1),則是每單一顆就會有330mA∼1A的電流送入,「每顆用電」增加了十倍、甚至數十倍(註2)。

註1:現有高功率型LED的作法,除了將單一發光裸晶的面積增大外,也有採行將多顆裸晶一同封裝的作法。事實上有的白光LED即是在同一封裝內放入紅、綠、藍3個原色的裸晶來混出白光。

註2:雖然各種LED的點亮(順向導通)電壓有異,但在此暫且忽略此一差異。

在相同的單顆封裝內送入倍增的電流,發熱自然也會倍增,如此散熱情況當然會惡化,但很不幸的,由於要將白光LED拿來做照相手機的閃光燈、要拿來做小型照明用燈泡、要拿來做投影機內的照明燈泡,如此只是高亮度是不夠的,還要用上高功率,這時散熱就成了問題。

上述的LED應用方式,僅是使用少數幾顆高功率LED,閃光燈約1∼4顆,照明燈泡約1∼8顆,投影機內10多顆,不過閃光燈使用機會少,點亮時間不長,單顆的照明燈泡則有較寬裕的周遭散熱空間,而投影機內雖無寬裕散熱空間但卻可裝置散熱風扇。

▲圖中為InGaN與AlInGaP兩種LED用的半導體材料,在各尖峰波長(光色)下的外部量子化效率圖,雖然最理想下可逼近40%,但若再將光取效率列入考慮,實際上都在15%∼25%間,何況兩種材料在更高效率的部分都不在人眼感受性的範疇內,範疇之下的僅有20%。(圖片來源:Lumileds.com)

可是,現在還有許多應用是需要高亮度,但又需要將高亮度LED密集排列使用的,例如交通號誌燈、訊息看板的走馬燈、用LED組湊成的電視牆等,密集排列的結果便是不易散熱,這是應用所造成的散熱問題。

更有甚者,在液晶電視的背光上,既是使用高亮度LED,也要密集排列,且為了講究短小輕薄,使背部可用的散熱設計空間更加拘限,且若高標要求來看也不應使用散熱風扇,因為風扇的吵雜聲會影響電視觀賞的品味情緒。

■散熱問題不解決有哪些副作用?

好!倘若不解決散熱問題,而讓LED的熱無法排解,進而使LED的工作溫度上升,如此會有什麼影響嗎?關於此最主要的影響有二:(1)發光亮度減弱、(2)使用壽命衰減。

舉例而言,當LED的p-n接面溫度(Junction Temperature)為25℃(典型工作溫度)時亮度為100,而溫度升高至75℃時亮度就減至80,到125℃剩60,到175℃時只剩40。很明顯的,接面溫度與發光亮度是呈反比線性的關係,溫度愈升高,LED亮度就愈轉暗。

溫度對亮度的影響是線性,但對壽命的影響就呈指數性,同樣以接面溫度為準,若一直保持在50℃以下使用則LED有近20,000小時的壽命,75℃則只剩10,000小時,100℃剩5,000小時,125℃剩2,000小時,150℃剩1,000小時。溫度光從50℃變成2倍的100℃,使用壽命就從20,000小時縮成1/4倍的5,000小時,傷害極大。

■裸晶層:光熱一體兩面的發散源頭:p-n接面

關於LED的散熱我們同樣從最核心處逐層向外討論,一起頭也是在p-n接面部分,解決方案一樣是將電能盡可能轉化成光能,而少轉化成熱能,也就是光能提升,熱能就降低,以此來降低發熱。

如果更進一步討論,電光轉換效率即是內部量子化效率(Internal Quantum Efficiency;IQE),今日一般而言都已有70%∼90%的水準,真正的癥結在於外部量子化效率(External Quantum Efficiency;EQE)的低落。

以Lumileds Lighting公司的Luxeon系列LED為例,Tj接面溫度為25℃,順向驅動電流為350mA,如此以InGaN而言,隨著波長(光色)的不同,其效率約在5%∼27%之間,波長愈高效率愈低(草綠色僅5%,藍色則可至27%),而AlInGaP方面也是隨波長而有變化,但卻是波長愈高效率愈高,效率大體從8%∼40%(淡黃色為低,橘紅最高)。

▲從Lumileds公司Luxeon系列LED的橫切面可以得知,矽封膠固定住LED裸晶與裸晶上的螢光質(若有用上螢光質的話),然後封膠之上才有透鏡,而裸晶下方用焊接(或導熱膏)與矽子鑲嵌晶片(Silicon Sub-mount Chip)連接,此晶片也可強化ESD靜電防護性,往下再連接散熱塊,部分LED也直接裸晶底部與散熱塊相連。(圖片來源:Lumileds.com)

▲Lumileds公司Luxeon系列LED的裸晶採行覆晶鑲嵌法,因此其藍寶石基板變成在上端,同時還加入一層銀質作為光反射層,進而增加光取出量,此外也在Silicon Submount內製出兩個基納二極體(Zener Diode),使LED獲得穩壓效果,使運作表現更穩定。(圖片來源:Lumileds.com)

由於增加光取出率(Extraction Efficiency,也稱:汲光效率、光取效率)也就等於減少熱發散率,等於是一個課題的兩面,而關於光取出率的提升請見另一篇專文:高亮度LED之「封裝光通」原理技術探析。在此不再討論。

■裸晶層:基板材料、覆晶式鑲嵌

如何在裸晶層面增加散熱性,改變材質與幾何結構再次成為必要的手段,關於此目前最常用的兩種方式是:1.換替基板(Substrate,也稱:底板、襯底,有些地方也稱為:Carrier)的材料。2.經裸晶改採覆晶(Flip-Chip,也稱:倒晶)方式鑲嵌(mount)。

先說明基板部分,基板的材料並不是說換就能換,必須能與裸晶材料相匹配才行,現有AlGaInP常用的基板材料為GaAs、Si,InGaN則為SiC、Sapphire(並使用AlN做為緩衝層)。

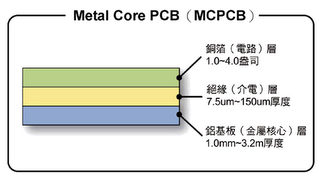

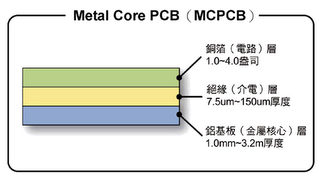

▲為了強化LED的散熱,過去的FR4印刷電路板已不敷應付,因此提出了內具金屬核心的印刷電路板,稱為MCPCB,運用更底部的鋁或銅等熱傳導性較佳的金屬來加速散熱,不過也因絕緣層的特性使其熱傳導受到若干限制。(製圖:郭長祐)

對光而言,基板不是要夠透明使其不會阻礙光,就是在發光層與基板之間再加入一個反光性的材料層,以此避免「光能」被基板所阻礙、吸收,形成浪費,例如GaAs基板即是不透光,因此再加入一個DBR(Distributed Bragg Reflector)反射層來進行反光。而Sapphire基板則是可直接反光,或透明的GaP基板可以透光。

除此之外,基板材料也必須具備良好的熱傳導性,負責將裸晶所釋放出的熱,迅速導到更下層的散熱塊(Heat Slug)上,不過基板與散熱塊間也必須使用熱傳導良好的介接物,如焊料或導熱膏。同時裸晶上方的環氧樹脂或矽樹脂(即是指:封膠層)等也必須有一定的耐熱能力,好因應從p-n接面開始,傳導到裸晶表面的溫度。

除了強化基板外,另一種作法是覆晶式鑲嵌,將過去位於上方的裸晶電極轉至下方,電極直接與更底部的線箔連通,如此熱也能更快傳導至下方,此種散熱法不僅用在LED上,現今高熱的CPU、GPU也早就採行此道來加速散熱。

■從傳統FR4 PCB到金屬核心的MCPCB

將熱導到更下層後,就過去而言是直接運用銅箔印刷電路板(Printed Circuit Board;PCB)來散熱,也就是最常見的FR4印刷電路基板,然而隨著LED的發熱愈來愈高,FR4印刷電路基板已逐漸難以消受,理由是其熱傳導率不夠(僅0.36W/m.K)。

為了改善電路板層面的散熱,因此提出了所謂的金屬核心的印刷電路板(Metal Core PCB;MCPCB),即是將原有的印刷電路板附貼在另外一種熱傳導效果更好的金屬上(如:鋁、銅),以此來強化散熱效果,而這片金屬位在印刷電路板內,所以才稱為「Metal Core」,MCPCB的熱傳導效率就高於傳統FR4 PCB,達1W/m.K∼2.2W/m.K。

不過,MCPCB也有些限制,在電路系統運作時不能超過140℃,這個主要是來自介電層(Dielectric Layer,也稱Insulated Layer,絕緣層)的特性限制,此外在製造過程中也不得超過250℃∼300℃,這在過錫爐時前必須事先瞭解。

附註:雖然鋁、銅都是合適的熱導熱金屬,不過礙於成本多半是選擇鋁材質。

■IMS強化MCPCB在絕緣層上的熱傳導

MCPCB雖然比FR4 PCB散熱效果佳,但MCPCB的介電層卻沒有太好的熱傳導率,大體與FR4 PCB相同,僅0.3W/m.K,成為散熱塊與金屬核心板間的傳導瓶頸。

為了改善此一情形,有業者提出了IMS(Insulated Metal Substrate,絕緣金屬基板)的改善法,將高分子絕緣層及銅箔電路以環氧方式直接與鋁、銅板接合,然後再將LED配置在絕緣基板上,此絕緣基板的熱傳導率就比較高,達1.1∼2W/m.K,比之前高出3∼7倍的傳導效率。

更進一步的,若絕緣層依舊被認為是導熱性不佳,也有直接讓LED底部的散熱塊,透過在印刷電路板上的穿孔(Through Hole)作法,使其直接與核心金屬接觸,以此加速散熱。此作法很耐人尋味,因為過去的印刷電路板不是為插件元件焊接而鑿,就是為線路繞徑而鑿,如今卻是為散熱設計而鑿。

■結尾

除了MCPCB、MCPCB+IMS法之外,也有人提出用陶瓷基板(Ceramic Substrate),或者是所謂的直接銅接合基板(Direct Copper Bonded Substrate,簡稱:DBC),或是金屬複合材料基板。無論是陶瓷基板或直接銅接合基板都有24∼170W/m.K的高傳導率,其中直接銅接合基板更允許製程溫度、運作溫度達800℃以上,不過這些技術都有待更進一步的成熟觀察。

▲Philips公司的彩色動態式LED照明模組,四組燈泡內各有一個1W的高亮度、高功率LED,且分別是紅、綠、藍、琥珀等四種顏色,主要用於購物場所的氣氛照明、牆壁色調的改變、建築物的戶外特效照明等。(圖片來源:www.lighting.philips.com)

白光LED頭燈技術發展與目前研究現況

高亮度LED技術與應用趨勢(5)

(羅清岳/DigiTimes.com) 2006/07/10

細數當前國際汽車廠商,例如:BMW、Mercedes-Benz、Audi、Lexus等一級車廠,相繼推出各類型新款汽車,藉以吸引消費者。其中最富變化性、最引人注目的便是炫光奪目的白光LED車燈款式。

過去,曾經有人將LED稱為第4代汽車照明光源,這是因為LED頭燈除了一次性投入較高之外,在壽命、亮度、低耗電方面,都是傳統白熾燈、鹵素燈等照明設備無法相比擬的競爭優勢。

■汽車頭燈必須要興起才能帶動車用LED產業

過去10年中,高亮度的LED陸續被應用在汽車、卡車及大型遊覽車的內外車燈等領域。根據Eyesply Japan市場調查指出,在2004年大約有30%的新車款以LED作為車尾燈(rear tail lamp)或CMHSL(Center High-Mount Stop Lamps),大部份新出廠汽車及大型交通工具已開始使用LED當作方向指示燈及第三煞車辨識燈。

在此趨勢發展下,車用LED在2003年的市場規模超過2億美元,2004年比2003年成長24.2%,市場規模約為2.36億美元,2005年比2004年成長19.1%,市場規模則超過了3億美元。

隨著採用LED的新車款逐年擴張,許多專家一致認為往後數年中,仍可望維持二位數的成長率,預估2008年時市場規模將突破4.5億美元。倘若白光LED汽車頭燈若能順利開發出新的產品及技術,汽車用LED市場規模將持續擴大,各方預測也將提早發生。

一般來說,汽車頭燈屬於車外使用的LED種類,其技術特性指標跟手持式等消費設備所使用的白光LED類似,不過,對LED發光角度、色差、亮度、閥值電壓、電流等光學、電學性能的一致性和可靠性要求更高。

目前LED在車外的主要應用在於制動燈、前方轉向燈、後方轉向燈、左右兩側轉向燈、後方霧燈和倒車燈方面,而在頭燈還處在研究開發階段,雖然已有部分先進廠商已有展出樣品頭燈,但還沒有達到商業化批量生產的程度,其主要原因,包括:單個白光LED元件的亮度不足,而頭燈所使用的LED尚有易衰減、價格過高等問題存在。

■白光LED如何因應車上特殊要求?

長期以來,車上所使用的頭燈是以白熾燈、鹵素頭燈或氙氣頭燈(High Inten-sity Discharge headlamps;HID)作為主發光源,並參照汽車燈的光學、電學及形狀為主要標準,這些標準也在這2年經由LED廠、汽車廠商及汽車協會大力推廣下逐步而緩慢地改變。

曾有汽車廠商電氣專家表示,汽車廠其實很樂見「以白光LED光源來代替白熾燈的LED汽車頭燈」,不過,在設計上必須要參照傳統頭燈的發光源標準來設計,但LED光源的基點屬於陣列式,因此白光LED頭燈而言,則是一項全新的思路。其技術路線必須要應用白光LED光源的單色性,不加濾色片直接選用不同波長的多個高效LED元件設計成分,才能滿足汽車頭燈具設計及加工的特殊性。

▲反射型與投射型LED發光源3D模型模擬圖。(資料來源:財團法人車輛研究中心)

對LED元件的主要有3項要求,分別為:LED必須具有高效、大功率、高可靠性(-40℃∼125℃);另外,就是符合電學、光學參數穩定性、一致性的高要求,譬如,在同一批元件的閥值電壓不一致性必須要小於0.1V;最後,則是LED元件在直流電點亮後,其使用壽命必須超過1,000小時,發光強度衰減值要小於20%。

對於白光LED頭燈在配線板及元件加工也有3項特點:一、車上的配線板形狀較為不規則,因此,必須要具有良好的導熱、導電功能三維陣列結構;二、具有耐高溫、耐衝擊振動和電流超載等;三、設計有優良恆電流及恆電壓等控制電路。

■白光LED須突破瓶頸 汽車頭燈才有前景

未來汽車頭燈開發的開發演進過程中,LED光源必須符合先進汽車照明設計,然而造型、體積與效率為當前主要設計LED頭燈的當前之務,如何將此目標做最佳化的設計,將會是未來LED車燈設計上,應再尋求突破的主要工作。

雖然目前距離白光LED頭燈商品化仍有段距離,可是國外車燈大廠仍不斷堆出新型之LED頭燈雛型,有鑑於此,諸多傳統的車燈廠商莫不加緊腳步,開發白光LED頭燈,未來配合高亮度LED陸續推出,才能在最快的時間內掌握LED頭燈產品的開發時機。

不過,相較於目前汽車廠所使用的HID或鹵素燈,在成本上白光LED價格還是高出許多,而在規範上所要求的法規亮度,必須使用多組的白光LED才能達到亮度需求。

■LED與傳統燈具結合 降低原始汽車改變設計路徑

傳統的汽車頭前燈的設計方式,是以平滑拋物面所構成的反射效果,再搭配上花紋透明燈殼,將光源集中置於拋物面的焦距,以便形成平行光束,再經過小凸透鏡而形成雕塑光源。以目前兩大主要汽車頭燈應用主流,分為多重反射鏡面車燈(Multi-Reflector;MR)與投射式汽車頭燈(Projection System)。

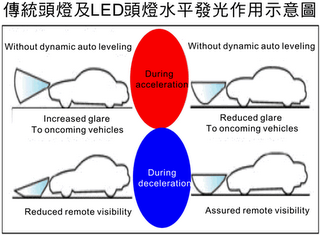

雖然這2種款式的汽車頭燈設計方式,都能符合LED的發光原理及設計方式,不過,LED是以面光源形式來產生光源,其發光立體角只是傳統光源,不到鎢絲燈泡的50%的發光效率,因此,光學設計必須再經過重新改良。

這是因為頭燈必須要在唯一反射鏡可以加以運用的情況下,反射鏡設計也就相形重要,遠比傳統頭燈設計方式更富有難度及挑戰性。因此,如何將反射鏡獲得最佳化的處理過程,使LED投射燈的模組體積尺寸縮到最小,以符合陣列式LED頭燈設計的空間需求。

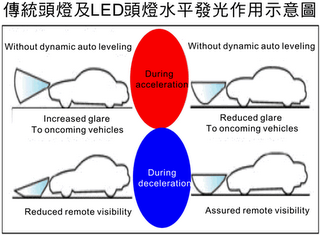

▲傳統頭燈及LED頭燈水平發光作用示意圖。(資料來源:財團法人車輛研究中心)

這當中最關鍵便是在於「汽車頭燈設計概念」的改變,在光束聚焦的工作不再靠透鏡,而是由白光LED的周圍反射面來負責。其反射面是輕質塑膠表面塗裝了非常光亮的鋁層,曲面形狀光學設計非常複雜,其表面可能是光滑面,或是格狀、多面狀的組合。

這也將會是白光LED汽車頭燈在設計上技術及照明藝術的重大改變;此後,汽車頭燈的形狀將不再侷限汽車造型設計師在先天上限制,而汽車的近光燈、遠光燈、方向燈將可整合成一體的燈組,從汽車頭燈到汽車尾燈的造型便能真正成為汽車造型的一部份,可以與車頭、車尾的造型平滑無接縫地整合於一身。

■適路性照明與白光LED頭燈未來發展趨勢

適路性汽車頭燈照明系統(Adaptive Front-lighting System;AFS)已成為未來智慧型白光LED車燈照明發展趨勢,目前各國車燈製造廠商也對此照明系統大力投入研究開發。

在90年代初期,由於以下兩大領域的新科技運用,使得車輛前方照明系統得以朝提昇駕駛視野,及改進其他用路人視覺舒適及安全兩方面進一步發展。其中,以新的白光LED作為主要發光材料,以先進感測器及車用電子與作動器相結合成新興的照明光源與電腦輔助工具,可使白光LED頭燈設計更為貼近汽車產業應用,並提供汽車頭燈特殊照明。

因此,適路性頭燈照明系統在發展一段時間後,歐洲法規方面對適路性前方照明系統也訂定出了一些原則特性,原則中,提出適路前方照系統包含三大元素,位於車輛右側及左側之照明元件、系統控制與供應及操作裝置。

▲AFS訊號傳輸基本架構圖。(資料來源:財團法人車輛研究中心)

如何依據AFS法規原則加以研究開發,目前雛型白光LED燈包含了三項功能,可視不同路況,包括:一般路面、都市路面、高速路面、溼路路面進行光線調整、失效模式(回復原始設定)與遠光燈,其中的光線變化則可是利用白光LED光形疊加的概念,點亮不同的LED單元模組,以達到不同光線的設置,而不是利用傳統車燈以驅動馬達原理來達到適路性照明的功能。

在進行陣列式白光LED頭燈設計前,只具單一功能白光LED模組設計將必須先行納入考慮,主要是因為白光LED頭燈功能,要求能符合AFS可變光形的分佈情況,因此必須由數個不同反射鏡模組來加以組合,才能達到此項設計要求。

另一方面在頭燈的反射鏡設計基礎上,是採用3種光形的反射鏡來達成LED頭燈的近光燈基本光形設計,另外再加上遠光光形的反射鏡,使光形分佈可依照頭燈模組不同需求,再由反射鏡加上遮片後排列組合而成。

在分析設計完成最佳化LED投射式單元後,開始進行智慧型LED頭燈雛型的系統功能設計,依照AFS規範要求,在雛型設計時,就必須以4種不同光形的近光燈光形及1個遠光燈光形,其中LED PES模組分為上中下共3排,並以此為模組配對來達成適路性的光線需求。

根據汽車製造業的習慣來看,傳統的車燈設計中是利用幾何光學的光路追跡法來設計而成,並不會將物理光學理論中的干涉衍射,及色散對光能量的影響則不納入考慮,因此頭燈白光LED的強度與通過該點的光線數目成正比,且不受光程影響。另外,線光源能量也要達到分佈均勻,功率密度也必須與總功率與長度成正比。

■業界實際應用案例

目前,絕大部分汽車頭燈具的廠家,一般只在近光燈上搭配白光LED模組,而遠光燈則使用HID燈。此外,與豐田、本田汽車合作的白光LED廠家也展出了汽車白光LED頭燈光源,給人留下了白光LED模組正在走向大功率化的印象。在此,擷取Stanley、OSRAM及日本小系等廠商所發表的白光LED頭燈目前的設計與產品發展狀況。

在2008年後,白光LED發光效率將超過HID:斯坦利電氣(Stanley)推出的汽車頭燈是與德國Hella聯合開發的。該頭燈樣品是將4個大型LED晶片封裝成一個大功率白光LED模組,在近光燈上配備5個這種模組、遠光燈上配備2個。

近光燈點亮時的光束總計為700lm,據該公司公佈數據表示,在未來必須確保白光LED能達到HID剛上市時的亮度,每個白光LED模組發出140lm左右的光束。在實驗後的樣品消耗的電力與同等亮度的HID燈相比,初步評估為HID的1.4至1.6倍。

白光LED的發光效率的提高,雖然在過去一段時間白光LED的發光效率出現遲緩的發展,但在此之後又有了令人期待的發展。Stanley內部人員更大膽預言,到了2008年前後,白光LED頭燈將會與HID燈的發光效率並駕齊驅。

適路性白光LED設計:日本小系(Koito)製作所推出的汽車頭燈配備有11個白光LED模組,包括,近光燈6個、在遠光燈時則另加5個。據該廠商表示,在近光燈點亮時的光束可達到800lm至1000lm;另外,也可根據行駛狀態,對近光燈用的白光LED模組點亮進行控制。

比方說,在高速駕駛行為中(超過100公里),頭燈中央部分的5個點亮,便能使頭燈所投射的光束降低其照射範圍,使光線具有遠射的照明效果。另一方面,若在市區行駛時,中央部分的上邊3個與中央部兩側配備的1個近光燈用白光LED模組點亮,擴大汽車頭燈光線照射角度。

因此,使這項智慧型的頭燈設計兼具AFS功能,可使行駛在彎道時燈光的投射角度會隨著汽車轉向方向進行判斷照明範圍,也在頭燈中央部位設計具有活動性。

白光LED光源系統的能量轉換效率為65%:歐司朗(Osram)也推出名為「OSTAR」的白光LED汽車頭燈模組;其架構是將4個1mm大型LED晶片,並將其整合封裝後,使每個模組的光束高達300lm。

另外,OSRAM也使用OSTAR研發出驅動白光LED模組的電源IC在內的光源系統,只要經由該系統通上電後,便具有65%的光能轉換效率,而在散熱方面,也在LED的光源背面搭配上散熱片,藉以提高光源冷卻效率。

■筆者按:

目前全球各大汽車展中,都能看到以白光LED作為汽車頭燈的概念車款,不僅以花俏的引人注目,也在實用化方面注入不少研發心血,包括:豐田汽車作為雷克薩斯品牌旗艦轎車推出的概念車「LF-Sh」,及豐田品牌下一代微型麵包車的概念車等,也都搭配了白光LED頭燈,在在都使人感覺離白光LED頭燈的未來已經非常接近。

不過,欲使白光LED成為汽車頭燈的主要光源,相關部份的交通法條必須將其修訂。例如,聯合國歐洲經濟委員會審議汽車頭燈的GRE法條,預計會在2年之後才能允許使用白光LED作為汽車頭燈的主光源,倘若法規修訂尚未通過,汽車市場導入白光LED頭燈的過程將會持續延宕下去。